Püschner Conti Dyer / Conti Heater

마이크로웨이브를 이용한 분말과 벌크 고체의 고단위 건조

가열 건조는 산업공정의 거의 모든 분야에서 중요한 절차가 되었다. 전도, 대류, 또는 적외선에 기초한 인기가 있는 재래식의 절차와는 달리, 마이크로웨이브 에너지를 활용한 가열 건조는 공정기술상의 많은 문제들에 대한 매력적인 해결책이다. 마이크로웨이브 건조에서 열은 전자석에너지를 운동분자에너지로 직접 전환시킴으로 해서 생성되고 이같이 하여 열은 가열시키고자 하는 재료내에서 직접 생성된다. 재래식의 건조 방법과 비교하여 마이크로웨이브는 훨씬 더 깊이 침투한다.

연속지향의 생산 구조내에서, Pueschner Conti Dryer 계열 장비들은 벌크 재료와 고체 뿐만 아니라 과립, 필터케이크, 분말들을 건조하는데 사용할 수 있다. 건조기의 입구에 상시 투입시스템을 이용하여 건조기의 짧은 잔류시간을 가진 상시 건조 결과를 얻을 수 있고 초 건조제품도 생산할 수 있다.

Application Examples

모듈형태의 마이크로웨이브 건조 시스템

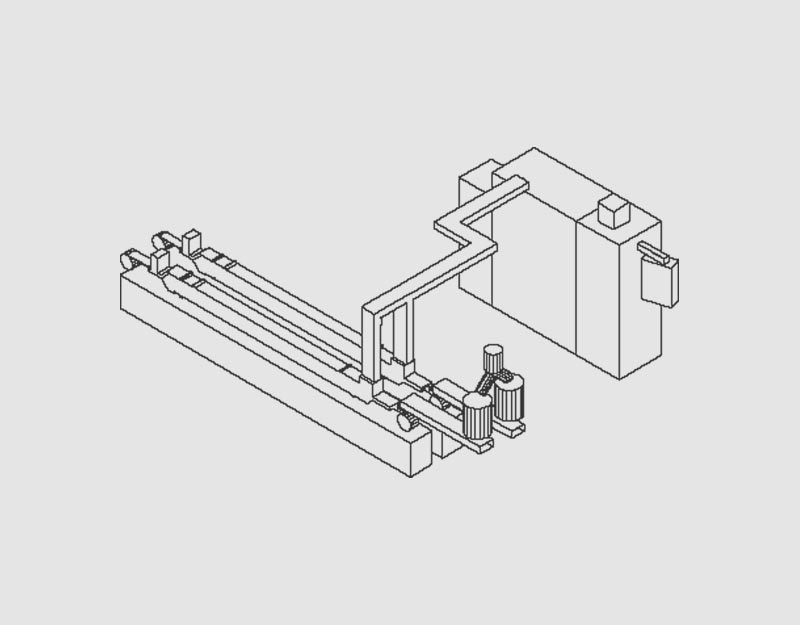

벌크나 낱개의 재료를 건조하는데 사용하는 Pueschner Conti Drier는 통상 직렬로 나열된 여러 개의 챔버 모듈로 구성되어 있다(그림 1을 볼 것). 이 공정의 가동횟수와 가동시간은 개별적으로 요구되는 건조 조건, 에너지 전달 도표, 초기의 수분의 응집, 건조시키려는 제품의 내부에서의 물 분자의 자유운동의 정도 등에 좌우된다. 더구나, 마이크로웨이브와 상호작용하는 온도에 의존하는 유전가열의 특성 뿐만 아니라 수분 흡수 용량, 제품의 형태와 크기등과 같은 고려 대상의 다른 물질의 특성들이 있다. 최적의 건조결과를 얻기 위해서는 전 시스템의 모든 특성들을 참고할 수 있는 마이크로웨이브 시스템을 개발할 필요가 있다.

그림1에서 보는 마이크로웨이브 건조기는 공정에 최적화 되어 있으며 각기 12kW 2459Mhz의 5개 챔버로 구성되어 있다.

마이크로웨이브 하이 엔드 건조 시스템

기존의 재래식 건조 시스템에 추가하여 마이크로웨이브 건조기의 추가 application 분야는 낮게 잔존하는 수분함량수준을 ppm단위로까지 건조하는 최종의 건조다. 그림3은 2개의 30kW 마이크로웨이브 건조기를 보여 주고 있는데 이 건조기는 증발되는 플루오르화 수소산을 다루는 연마공정의 조건하에서 공격적인 정밀화학제품의 고단위 가열을 위한 것이다.

Advantages

재래식의 건조 방법과 비교할 때, 마이크로웨이브는 훨씬 더 깊게 침투한다. 침투의 깊이가 제품의 싸이즈 보다 더 크면 이 것은 다음의 장점을 갖는 소위 volume heating이라고 한다:

- 표면을 향하여 직접 나가는 온도 경사구배 즉, 내부 온도는 표면의 온도 보다 더 높아서 압력의 상승이 되어 수분을 표면으로 증발을 촉진하게 된다.

- 결과적으로, 표면층은 환전하게 건조되지 않고 표면은 투과가 가능한 상태로 남는다.

- 제품의 내부에서 증발하는 수분은 고체의 대모세혈관시스템의 구멍의 구조를 통하여 발산하고 고속의 건조결과를 가져 온다.

- 물과 대부분의 유기솔벤트의 가열이 가열하려는 제품과 비교하여 물의 더 큰 유전가열적 손실 율로 하여 선택적으로 일어난다.

- 낮은 열 전도성을 가진 수분을 가진 제품의 신속하고도 완전한 건조를 한다.

- 마찰 손실이 없이 두꺼운 층을 일정불변의 가열을 한다.

- 에너지 application에서의 대단히 높은 전체 효율

- 에너지 이동의 고속 제어

- 자동화된 제조산업에 적합한 짧은 가공시간

| Dimensions Vacuum Chamber / Operation Mode | 1,2 - 24 kW / 2450 MHz per Module |

|---|---|

| Channel Dimensions per Module | 1,2 x (0,8-1,6) x 2,2 m (l x w x h) |

| Conveyor Belt Width | 0,4 - 1,2 m |

| Dimensions Vacuum Chamber / Operation Mode | 5 - 100 kW / 915 MHz |

|---|---|

| Channel Dimensions per Module | 5,5 x 0,5 x 1,3 m (l x w x h) |

| Conveyor Belt Width | 0,15 m |

| Dimensions Vacuum Chamber / Operation Mode | 5 - 100 kW / 915 MHz per Module |

|---|---|

| Channel Dimensions per Module | 4,0 x 1,0 x 2,5 m (l x w x h) |

| Conveyor Belt Width | 0,6 m |

가열은 가공산업 거의 전분야에서 중요한 것이 되었다. 전도, 대류, 또는 적외선 방사에 기초한 인기의 재래식 절차와는 달리 마이크로웨이브에너지를 활용하는 가열은 가공기술에서 많은 문제에 대한 매력적인 해결책이다.

Pueschner Conti Heater는 화학반응 촉진제로서 뿐만 아니라 멸균과 살균과 web과 sheet 재료의 가열에 주로 사용되고 있다.

Application Examples

제품의 균일성과 제품보존기간(살균)의 향상을 위하여 밀폐된 병에 있는 액체의 제품을 직접 가열한다.

Description

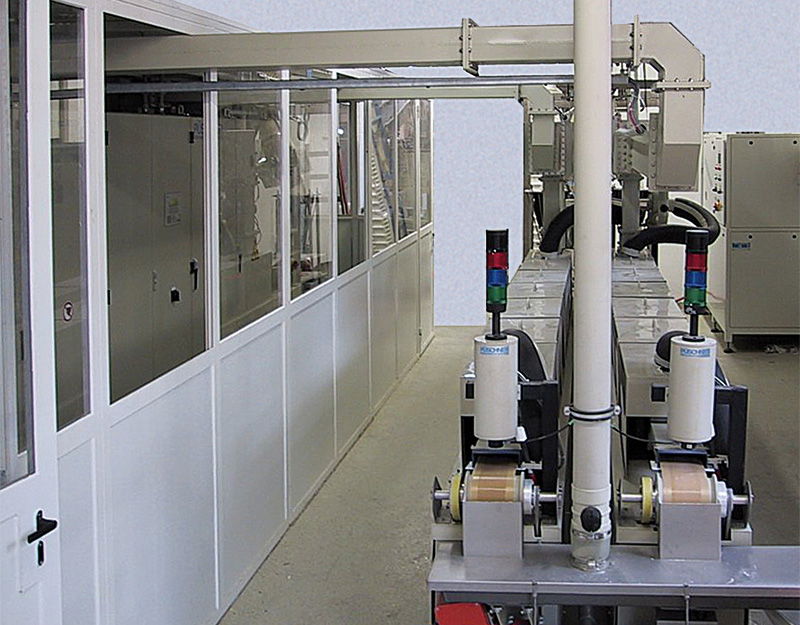

마이크로웨이브 continuous flow heating plant uWaveConti 0570이 제약 및 화장품 제조 산업계에서 사용되고 있다. 목적은 제품의 균일성과 제품보존기간)(살균)을 향상시키기 위하여 병에 밀폐되어 있는 액체의 제품을 가열하는 것이다. 이 장비는 PLC로 제어되고 있고 자동화 생산 라인에서 사용되고 있다. Filling machine에서 나오는 병은 마이크로웨이브 통로에 빽빽하게 차 있다. 각 통로의 끝 부분에 각 병의 온도가 비 접촉성 적외선 센서로 측정이 된다. 표준온도에 맞지 않는 병들은 자동적으로 제거된다. 여기에 언급한 장비는 최종제품온도를 섭씨 100도까지 가열하기 위하여 1분당 100 병을 처리하게 설계되어 있다. 장비는 50ml 에서 4ml의 앰플 까지의 다양한 싸이즈의 병들을 취급하고 있다. 마이크로웨이브 에너지는 선택적으로 수용액에 의하여 흡수되고 매우 적은 정도의 흡수가 주위의 유리에 의해 이루어 진다.

Advantages

- 제품에 부드럽게 대량의 가열로 급속한 온도 상승이 가능

- 모든 각각의 병이 연속모드의 작업에서 똑 같은 양의 에너지를 받는다.

- 출구에서 모든 병을 적외선으로 온도를 모니터링한다.

- 짧은 가열 시간은 전 생산라인 내에서 높은 작업처리량을 가능케 한다.

- 제품에의 100% 가열접촉

- 전체적인 고효율

- 즉시의 가동 준비

- 콘베이어 벨트가 정지하는 경우 온도의 Coasting이 없다.

| Microwave Power | 8 - 75 kW / 915 MHz |

|---|---|

| Channel Dimensions per Module | L 5,5 x B 0,5 x H 1,3 m |

| Conveyor Belt Width | 0,15 m |

| Microwave Power | 1,2 - 12 kW / 2450 MHz per Module |

|---|---|

| Channel Dimensions per Module | 1,2 x (0,8-1,6) x 2,2 m (l x w x h) |

| Conveyor Belt Width | 40 – 120 mm |