Püschner Vacuum Drying / Freeze-Drying

진공이나 특수가스 상압 하에서의 열에 민감한 물질의 공정

전도, 대류, 또는 적외선에 기초한 재래식의 절차와는 달리, 마이크로웨이브 에너지를 활용한 가열 건조는 공정기술상의 많은 문제들에 대한 매력적인 해결책이다. 이크로웨이브 건조에서 열은 전자석에너지를 운동분자에너지로 직접 전환시킴으로 해서 발생되고 이같이 하여 열은 가열시키고자 하는 물체 내에서 직접 발생된다. 재래식의 건조 방법과 비교하여 마이크로웨이브는 훨씬 더 깊이 침투한다.

Batch 지향의 생산 과정 내에서 Batch를 가동하는 이크로웨이브건조기의 계열장비군은 벌크 재료와 고체 뿐만 아니라 과립, 필터케이크, 분말들을 건조하는데 사용할 수 있다. 자동화된 로봇시스템을 이용하여 다수의 batch 장비들은 연속생산라인에서 가동을 할 수 있다.

열에 민감한 제품에 대하여 짧은 건조 시간에 더 높은 품질의 제품의 생산에 대한 수요는 진공 건조기와 조화를 이루어 마이크로웨이브 건조 처리를 이용하여 해결될 수 있다. 마이크로웨이브 건조에서 전기장의 에너지를 운동분자에너지로 직접 전환시켜 열을 발생하고 이렇게 하여 열이 건조하려고 하는 물질 내에서 깊이 발생이 되기 때문에 마이크로웨이브 건조는 재래식의 건조와 비교할 때 커다란 장점을 갖고 있다. 특히 마이크로웨이브 진공 건조 에서 이 장점은 열전도성이 빈약한 점액성과 벌크 제품에 아주 의미심장하다. 적절한 공정제어를 사용하여 폭발의 보호를 요하는 application도 다룰 수 있다.

Batch 지향의 생산 과정 내에서 Batch를 가동하는 마이크로웨이브건조기의 계열장비군은 벌크 재료와 고체 뿐만 아니라 과립, 필터케이크, 분말들을 건조하는데 사용할 수 있다. 자동화된 로봇시스템을 이용하여 다수의 batch 장비들은 연속생산라인에서 가동을 할 수 있다.

Application Examples - Püschner Batch Vacuum Dryer

범세계적이고 모듈형태의 마이크로웨이브 진공 Batch 장비를 이용하는 공정조사

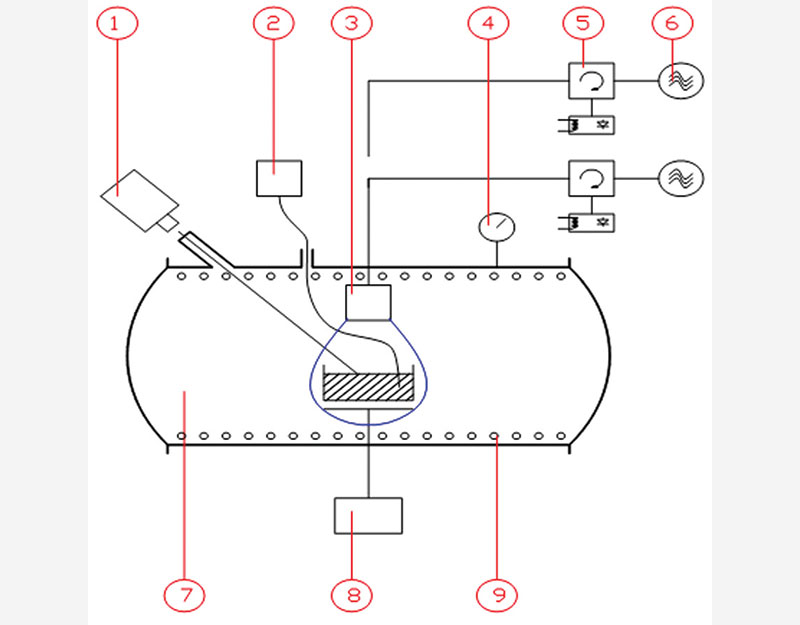

마이크로웨이브 생산의 진공 공정을 위한 최적의 세팅을 찾아내기 위하여 그림1에서 보는 시험장비는 공정조사를 위하여 사용될 수 있다. 마이크로웨이브 진공 시스템은 다른 applicator와 안테나 시스템이 갖추어 질 수 있다. 적외선과 광섬유온도측정시스템을 이용하여 핵과 표면의 온도를 측정할 수 있다. 더하여 무게 손실, 압력과 흡수된 마이크로웨이브에너지를 측정할 수 있다.

Legends:

1) 파이로미터(섭씨 0…1000도

2) 광섬유온도측정시스템

3) 마이크로웨이브안테나

4) 압력측정

5) 반사 power의 측정기를 포함한 circulator(마그네트론 보호)

6) DC 고압파워서플라이를 포함한 1.2kW/2450Mhz 마그네트론

7) 진공 용기 ca.2001

8) 10kg load cell, 10.ooo digits

9) 벽의 가열

솔벤트의 증발을 위한 시험을 수행하기 위하여 진공실은 질소를 사용하여 불활성 시킬 수 있다. .질소를 적용하는 절차는 산소측정장치로 관측할 수 있다. 이 시험의 결과에 근거하여, 양산용 up-scale장비의 최종생산효율을 만들어 낼 수 있다.

Advantages

재래식의 건조 방법과 비교할 때, 마이크로웨이브는 훨씬 더 깊게 침투한다. 침투의 깊이가 제품의 크기 보다 더 크면 이 것은 다음의 장점을 갖는 소위 volume heating이라고 한다:

- 낮은 온도의 건조는 낮은 진공압력으로 인하여 제품에 부드러운 처리를 가져다 준다.

- 표면을 향하여 직접 나가는 온도 경사구배 즉, 내부 온도는 표면의 온도 보다 더 높아서 압력의 상승이 되어 수분을 표면으로 증발을 촉진하게 된다.

- 결과적으로, 표면층은 환전하게 건조되지 않고 표면은 투과가 가능한 상태로 남는다.

- 제품의 내부에서 증발하는 수분은 고체의 대모세혈관시스템의 구멍의 구조를 통하여 발산하고 고속의 건조결과를 가져 온다.

- 물과 대부분의 유기솔벤트의 가열이 가열하려는 물질과 비교하여 물의 더 큰 유전가열적 손실률로 하여 선택적으로 일어난다.

- 낮은 열 전도성을 가진 수분을 가진 제품의 신속하고도 완전한 건조를 한다.

- 마찰 손실이 없이 두꺼운 층을 일정불변의 가열을 한다.

- 에너지 application에서의 대단히 높은 전체 효율

- 에너지 이동의 고속 제어

- 자동화된 제조산업에 적합한 짧은 가공시간

| Dimensions Vacuum Chamber / Operation Mode | Ø 0,5 x 1m Batch |

|---|---|

| Microwave Power | 1,2 - 6 kW / 2450 MHz |

| Total Dimensions | 1,5 x 2,2 x 1,5 m (w x h x d) |

| Dimensions Vacuum Chamber / Operation Mode | Ø 0,9 x 3 m Batch |

|---|---|

| Microwave Power | 1,2 - 6 kW / 2450 MHz |

| Total Dimensions | 2 x 2 x 1,5 m (w x h x d) |

진공이나 특수가스상압하에서의 열에 민감한 재료의 공정

열에 민감한 제품에 대하여 짧은 건조 시간에 더 높은 품질의 제품의 생산에 대한 수요는 진공 건조기와 조화를 이루어 마이크로웨이브 건조 처리를 이용하여 해결될 수 있다. 마이크로웨이브 건조에서 전기장의 에너지를 운동분자에너지로 직접 전환시켜 열을 발생하고 이렇게 하여 열이 건조하려고 하는 물질 내에서 깊이 발생이 되기 때문에 마이크로웨이브 건조는 재래 식의 건조와 비교할 때 커다란 장점을 갖고 있다.특히 마이크로 웨이브 진공 건조 에서 이 장점은 열전도성이 빈약한 점액성과 벌크 제품에 아주 의미심장 하다. 적절한 공정제어를 사용 하여 폭발의 보호를 요하는 application도 다룰 수 있다.

연속생산 라인 내에서 연속가동의 마이크로웨이브 진공 장비 군은 tool carrier위의 벌크 재료와 고체의 제품 뿐만 아니라 알갱이와 분말 공정에 연결하여 사용될 수 있다.

Application examples

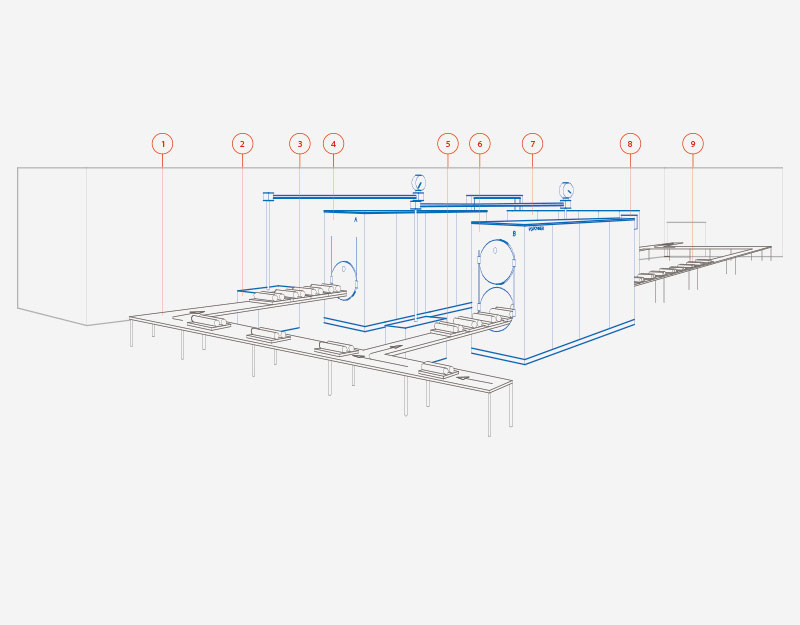

연속생산라인내의 batch operation용 tool carrier를 이용하는 진공건조기 µWaveVac0850

마이크로웨이브 건조 가열기 uWaveVac0850은 열에 민감한 제품의 부드러운 건조에 맞게 설계되고 가동이 되었다. 목적은 연속가동모드로 투석기와 같은 고체제품을 건조시키는 것이었다. 투석기는 플라스틱 쉘과 내부섬유다발로 구성이 된다. 이전의 공정단계에서 발생하는 수분과 유기 솔벤트 찌꺼기를 투석기의 여하한 중간부분에 대한 가열을 피하면서 섭씨 65도 이하의 온도에서 이 제품의 양끝으로부터 제거하여야 한다.

Legends:

1) Transfer system Bosch TS2

2) vacuum pump

3) blocked carriers with product

4) MW-vacuum chamber A (work cycle)

5) carrier entry

6) MW-vacuum chamber B (load cycle)

7) power supply / control box for MW-vacuum chamber

8) control panel PLC control

9) dried product on carriers for further processing

벌크물질, 과립자, 분말, 기타의 연속 건조용 건조기 µWaveVac1290

마이크로웨이브 진공 벨트 건조기는 목초추출물, 식품, 약품과 화학제품과 같은 열전도성이 낮은 온도에 민감한 제품의 연속적이면서 자동의 건조를 위해 사용한다.이 건조 공정은 최종고체함유, 용해성, 밀도, 기타와 같은 희망하는 건조제품의 품질에 맞게 되어 있다.

고체의 성분을 건조기에서 제품지향의 계량과 배분장치를 부착한 최적의 공급시스템을 이용하여 공급한다. 젖은 제품을 공급할 때 계량펌프와 발진 피더가 사용된다. 이 피더의 움직임은 가동 중에 조정 가능하다. 2개의 벨트 단계로 제품은 다른 마이크로웨이브와 재래식의 가열 구역을 통과하는 데 이곳에서 적절한 건조 프로필이 최선의 결과를 만들어 내기 위하여 제품에 적용될 수 있다.

Advantages

재래식의 건조 방법과 비교할 때, 마이크로웨이브는 훨씬 더 깊게 침투한다. 침투의 깊이가 제품의 크기 보다 더 크면 이 것은 다음의 장점을 갖는 소위 volume heating이라고 한다:

- 표면을 향하여 직접 나가는 온도 경사구배 즉, 내부 온도는 표면의 온도 보다 더 높아서 압력의 상승이 되어 수분을 표면으로 증발을 촉진하게 된다.

- 결과적으로, 표면층은 환전하게 건조되지 않고 표면은 투과가 가능한 상태로 남는다.

- 제품의 내부에서 증발하는 수분은 고체의 대모세혈관시스템의 구멍의 구조를 통하여 발산하고 고속의 건조결과를 가져 온다.

- 물과 대부분의 유기솔벤트의 가열이 가열하려는 물질과 비교하여 물의 더 큰 유전가열적 손실률로 하여 선택적으로 일어난다.

- 낮은 열 전도성을 가진 수분을 가진 제품의 신속하고도 완전한 건조를 한다.

- 마찰 손실이 없이 두꺼운 층을 일정불변의 가열을 한다.

- 에너지 application에서의 대단히 높은 전체 효율

- 에너지 이동의 고속 제어

- 자동화된 제조산업에 적합한 짧은 가공시간

| Dimensions Vacuum Chamber / Operation Mode | Ø 0,5 x 3,8 m Batch/Conti |

|---|---|

| Microwave Power | 8-16 kW / 2450 MHz |

| Total Dimensions | 2 Batch Plants incl. Transfer System 3 x 2,5 x 17 m (w x h x d) |

| Dimensions Vacuum Chamber / Operation Mode |

Ø 0,9 x 3 m Conti |

|---|---|

| Microwave Power | 4-12 kW / 2450 MHz 6-30 kW / 915 MHz |

| Total Dimensions | 3 x 4 x 4 m (w x h x d) |